导读:对于大型化工企业,新水、循环水的用量很大,这些量的总管口径多大于50omm,对于这样的大口径管道的计量与中小管径流量的计量相比有许多特殊性,因此涡轮流量计如果选型不当,就可能造成流量计不能正常使用或测量数据不准,从而给用户带来经济损失与维修工作的麻烦。例如我厂循环水场的供、回水管线为1200mm的管径,原设计安装的是均速管流量计及差压变送器,对于大口径管道流量的测量,均速管流量计结构简单,压力损失小,节约能源,但是均速管流量计要求流体清洁、无杂质、不结垢,否则容易把测压孔堵塞,另外,均速管流量计的差压很小,而差压低微的变送器相对说来稳定性较差,精度也较低。从循环水场开工之后,这套流量计-直末能正常投用,供水瞬时流量指示上下频繁波动,无法看量,虽经多次调校,始终不能解决问题,回水流量表隔-段时间就会出现正、负压室堵塞,需要放空排污,既影响了计量又增加了仪表维护工作量。为此我们对我厂循环水供水流量计进行了改型,选用了插入式切向涡轮传感器,配以显示仪表,安装使用后取得了较好的效果,这里作-简单介绍。

1基本原理与结构

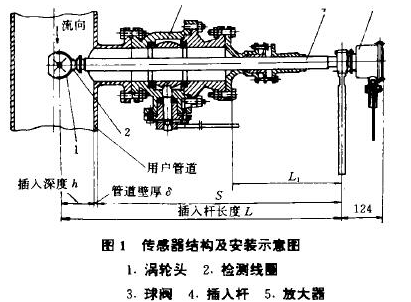

1.1结构:如图1所示它主要由切向涡轮头、检测线圈、球阀、插入杆、放大器等组成。采用切向式涡轮头增强了传感器抗杂质能力,切向式叶轮在转动时可随时释放流体中的悬浮杂物,使其不缠绕在切向式叶轮的叶片上。

1.2原理:如图所示传感器用插入杆将-个较小的切向式涡轮头插到大口径管道的预定深度,流体流动时推动涡轮头的切向式叶轮旋转,导磁的叶片周期性的改变着信号检测器中的磁阻值,通过线圈的磁通量周期性的变化,从而使磁阻式传感元件发出脉冲电势信号,在-定的流量范围内,测检脉冲信号的数量(或叶轮转速)与流过管道的体积流量成正比,此电脉冲信号经放大后送至显示仪表,即可测量流过大口径管道的流量和总量。

1.3基本公式:传感器发出的脉冲信号的频率f与流过管道的体积流量Q成正比,其比例系数即为传感器的仪表系数,即:

Q-f/K

在同-段时间内,传感器发出的流量信号脉冲个数N与流过管道的体积流量Q成正比,其比例系数即为传感器的仪表系数,即:

V=N/K

根据上述两公式,即可由显示仪表显示出体积流量Q和体积总量:

1.4如何确定传感器仪表系数:

当被测管道实测内径Ds不超过1050mm时,按下述公式确定仪表系数Kds:Kds-Kdn(DN/DS)2

式中:Kds—用于被测管道内径为DS时仪表系数〔(m3)-`〕

Kdn—由合格证书或检定证书查出的,在内径为DN的管道中标定的仪表系数[(m3)-`]。

DN-标定该传感器的管道公称直径[mm]。

DS-被测管道的实测内径[mm]

当用户被测管道内径Ds-1050-52oomm时,按下述公式确定用于被测管道的仪表系数Kds:

Kds=Kdn(DN/DS)2×C

式中:C-为修正系数,由厂家给出。

2安装使用应注意事项:

2.1安装点的选择要注意直管段长度的要求,传感器上游直管段长度不应小于20DS,下游直管段不应小于7DS,除此之外还要保证安装处管道轴线与插入传感器的基座中心线相垂直。

2.2安装前应仔细检查叶轮有无变形,转动是否灵活。可接通传感器与显示仪表间的电路,接通电源.吹动叶轮旋转.叶轮应转动灵活,显示仪表应能正常显示.叶轮停止时,应无干扰信-号进入显示仪表.

2.3严格保证涡轮头在管道中的位置与设计计算的位置相符,要保证插入深度和方向,仔细核对插入杆的刻度和定位杆的指示方向。

2.4当维护需要将传感器拆下时,要注意当涡轮头向管道外旋至极限位置时,应缓慢旋动插入杆,以防涡轮头旋至极限位置后强力旋转而损坏传感器,同时要在确认涡轮头已旋出球阀至极限位置后,方可关闭球阀,拆下传感器。

3几点认识

3.1涡轮流量计测量的液体,-般是低粘度,不含杂质和腐蚀性不太强的液体,因此用于新水、循环水的测量是比较合适的。

3.2涡轮流量计直接显示的是工作状态下的体积流量,如果用户要求的是质量流量,这就需要在测量体积流量的同时知道流体的密度,在温度、压力变化较大或需要精确测量的场合,对于测量液体应设置温度补偿.并配套使用有补偿计算功能的显示仪表.

3.3在西北地区,冬季仪表保温、伴热工作量很大而且消耗大量的能源,因此与差压式流量计相比,采用涡轮流量计在冬季使用更为方便。

3.4采用插入式涡轮流量计价格低、压损小、节约能源,尤其对于大口径管道,安装方便,可以在运行状态中取出检修。

5.插入式涡轮流量计精确度-般不高,约为士1.5%-2.5%。国家对能源计量器具的准确度规定中规定用于工业及民用水计量的流量计的准确度为士2.5%,因此插入式涡轮流量计可以满足要求。

6.在选用涡轮流量计时要注意它的适用条件、测量范围、测量精度、插杆长度等技术参数,使用时必须在制造厂家规定的线性范围内进行测量,否则会因仪表常数不恒定而产生误差.

电话

电话  微信

微信